Проверка холодильной системы

При подозрении на неисправность в холодильной системе необходимо выполнить следующие проверки:

1. Проверить наружные поверхности теплообменников радиатора и конденсатора и убедиться в том, что потоку воздуха не препятствует грязь, листья и прочий посторонний материал. Проверить между конденсатором и радиатором, а также все наружные поверхности.

2. Проверить наличие препятствий или перегибов в теплообменнике конденсатора, шлангах и трубках.

3. Проверить функционирование электровентилятора.

4. Проверить все воздуховоды на утечку или препятствия. Слабый поток воздуха может свидетельствовать о том, что забился теплообменник испарителя.

5. Проверить проскальзывание муфты компрессора.

6. Проверить натяжение приводного ремня.

Процедура быстрой проверки при недостаточном охлаждении

Выполнить следующую процедуру "ощупывания вручную", чтобы быстро проверить наличие в системе кондиционирования надлежащего заряда хладагента R-134a. Температура воздуха должна быть выше 21°C (70°F) для большинства моделей,

1. Прогреть двигатель. Дать двигателю поработать на холостом ходу.

2. Открыть капот и все двери.

3. Включить кондиционер.

4. Установить регулятор температуры в положение максимального охлаждения.

5. Установить переключатель скорости вентилятора в положение максимальной скорости.

6. Вручную пощупать температуру выпускной трубки испарителя. Трубка должна быть холодной.

7. Проверить другие проблемы. См. «Проверка холодильной системы» в этом разделе.

8. Проверить систему на наличие утечки. См. «Проверка утечки холодильной системы» в этом разделе. При обнаружении утечки разрядить систему и устранить утечку. По окончании ремонта вакуумировать систему и зарядить ее.

9. Если утечка отсутствует, см. «Диагностика недостаточного охлаждения» в этом разделе.

Зависимость давления от температуры в системе R-134A

|

ТЕМПЕРАТУРА °C (°F)*

|

ДАВЛЕНИЕ кПа (psig)*

|

ТЕМПЕРАТУРА °C (°F)*

|

ДАВЛЕНИЕ кПа (psig)*

|

|

-8 (17.6)

|

113.1 (16.4)

|

9 (48.2)

|

296.2 (43.0)

|

|

-7 (19.4)

|

121.5 (17.6)

|

10 (50.0)

|

309.6 (44.9)

|

|

-6 (21.2)

|

130.2 (18.9)

|

15 (59.0)

|

383.7 (55.7)

|

|

-5 (23.0)

|

139.1 (20.2)

|

20 (68.0)

|

467.7 (67.8)

|

|

-4 (24.8)

|

148.4 (21.5)

|

25 (77.0)

|

567.5 (82.3)

|

|

-3 (26.6)

|

157.9 (22.9)

|

30 (86.0)

|

667.8 (96.9)

|

|

-2 (28.4)

|

167.6 (24.3)

|

35 (95.0)

|

785.6 (113.9)

|

|

-1 (30.2)

|

177.8 (25.8)

|

40 (104.0)

|

916.4 (133.0)

|

|

0 (32.0)

|

188.2 (27.3)

|

45 (113.0)

|

1 062.2 (154.0)

|

|

1 (33.8)

|

198.8 (28.8)

|

50 (122.0)

|

1 222.1 (177.2)

|

|

2 (35.6)

|

209.9 (30.4)

|

55 (131.0)

|

1 398.2 (202.8)

|

|

3 (37.4)

|

221.2 (32.1)

|

60 (140.0)

|

1 589.6 (230.5)

|

|

4 (39.2)

|

232.9 (33.8)

|

65 (149.0)

|

1 799.0 (260.9)

|

|

5 (41.0)

|

245.0 (35.5)

|

70 (158.0)

|

2 026.6 (293.9)

|

|

6 (42.8)

|

257.4 (37.3)

|

75 (167.0)

|

2 272.2 (329.5)

|

|

7 (44.6)

|

269.8 (39.1)

|

80 (176.0)

|

2 544.0 (369.0)

|

|

8 (46.4)

|

282.9 (41.0)

|

-

|

-

|

* Все рассчитанные значения округлены до одного знака после запятой.

Диапазон испарителя: От -7 до 7°C (19,4 - 44,6°F), эти значения представляют температуру газа внутри змеевика, а не на его поверхности. Прибавить 2-6 °C (4-11°F) к температуре змеевика и воздуха вокруг него.

Диапазон конденсатора: От 45 до 70°C (113-158°F), это не температура окружающего воздуха. Прибавить 19-22°C (34-40°F) к температуре окружающего воздуха для обеспечения нормального теплообмена. Затем см. график давления.

Пример: 32°C (90°F) Наружная температура +22°C (40°F) = 54°С (130°F)

Температура конденсатора, при которой достигается давление 1379 кПа (200 psig), при потоке воздуха 50 км/ч (31 миль/ч).

Проверка утечки холодильной системы; Проверка утечки хладагента

Проверить на наличие утечки при подозрении на утечку хладагента из системы. Кроме того, необходимо проверять на утечку после всех работ по обслуживанию, связанных с разборкой трубок или соединений. Как правило утечки происходят на фитингах холодильной системы и в местах соединений. Обычно утечки вызываются следующими причинами:

- Неправильный момент затяжки.

- Повреждение уплотнительных колец

- Грязь или волокна на уплотнительных кольцах.

Жидкостные детекторы утечки

Жидкостные детекторные растворы используются для обнаружения утечки на фитингах. Нанести раствор на предполагаемое место утечки помазком, поставляемым в комплекте с раствором. Наблюдать за появлением пузырьков. Они указывают на наличие и место расположения утечки.

Для таких мест, где применение этого метода затруднено, например, на секциях испарителя и конденсатора, более удобен электронный детектор утечки.

Электронные детекторы утечки

Соблюдать инструкции изготовителя по калибровке, эксплуатации и обслуживанию электронного детектора утечки. Для обеспечения точности портативной модели особое значение имеет состояние батареи. Перед началом проверки установить детектор в режим R-134a.

Примечание: Электронные детекторы утечки чувствительны к моющим растворам для лобового стекла, растворителям и чистящим средствам, а также некоторым типам автомобильного клея. Во избежание ложных обнаружений необходимо следить за чистотой поверхности. Во избежание повреждения детектора следует убедиться в том, что все поверхности сухие.

Общие указания по проверке

1. Проследить весь контур холодильной системы.

2. Описать полную окружность вокруг каждого соединения со скоростью 25-50 мм/с (1-2 дюйм/с).

3. Удерживать наконечник щупа на расстоянии до 6 мм (1/4 дюйма) от поверхности.

4. Не закрывать воздухозаборник.

5. Прерывистый звуковой сигнал 1-2 щелчка в секунду при обнаружении утечки сменится непрерывным тоном. Отрегулировать регулятор баланса для поддержания частоты 1-2 щелчка в секунду.

6. Проверить все следующие области даже после того, как утечка была найдена и подтверждена:

- Впуск и выпуск испарителя.

- Впуск и выпуск ресивера-осушителя.

- Впуск и выпуск конденсатора.

- Места пайки и сварки.

- Места повреждений.

- Соединения шлангов.

- Задняя крышка компрессора

- Все фитинги и соединения.

Проверка сервисных портов/клапанов доступа

Сервисные порты защищены уплотнительными колпачками. Необходимо следить за тем, чтобы эти колпачки не откручивались и не терялись. Для каждого порта предназначен свой колпачок.

Проверка теплообменника испарителя

Утечки на теплообменнике испарителя найти трудно. Проверить теплообменник испарителя, выполнив следующую процедуру:

1. Включить электровентилятор на максимальной скорости не менее, чем на 15 минут.

2. Выключить вентилятор.

3. Подождать 10 минут.

4. Снять резистор электровентилятора. См. раздел 7A, "Система отопления и вентиляции".

5. Вставить щуп детектора утечки как можно ближе к теплообменнику испарителя. Детектор укажет утечку непрерывным звуковым сигналом.

6. Для поиска компрессорного масла на поверхности теплообменника воспользоваться фонарем.

Проверка уплотнения вала компрессора

1. Обдувать сжатым воздухом позади и спереди муфты/шкива компрессора не менее 15 минут.

2. Подождать 1-2 минуты.

3. Проверить область перед шкивом. Если детектор издает непрерывный звуковой сигнал, значит, имеется утечка.

Диагностика компрессора SP/холодильной системы

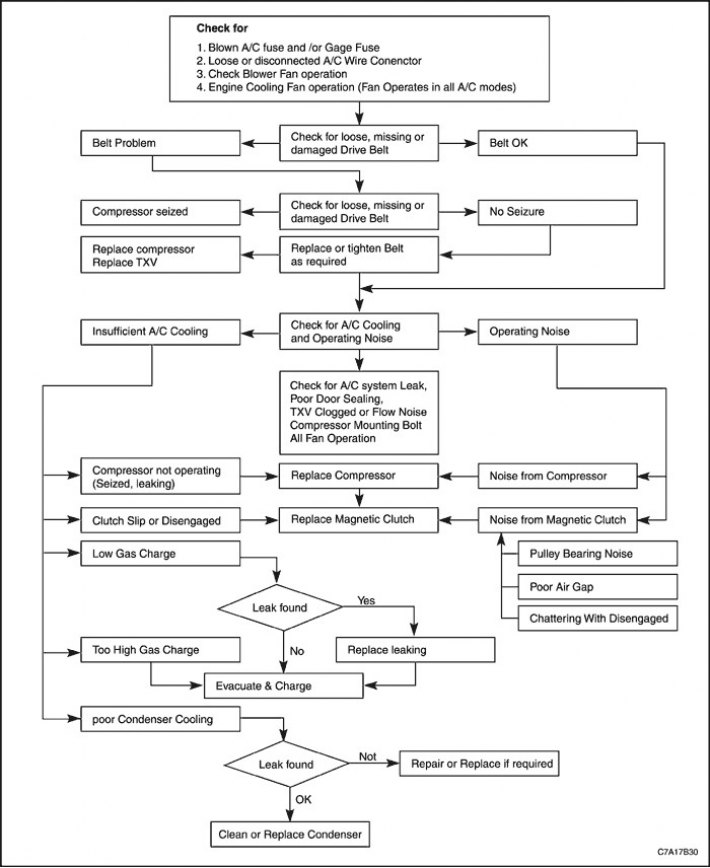

Жалобы на систему кондиционирования воздуха обычно делятся на три типа: Утечка хладагента / масла, эксплуатационный шум и недостаточное охлаждение.

Информацию по правильному техническому обслуживанию системы кондиционирования см. в следующем описании диагностики.