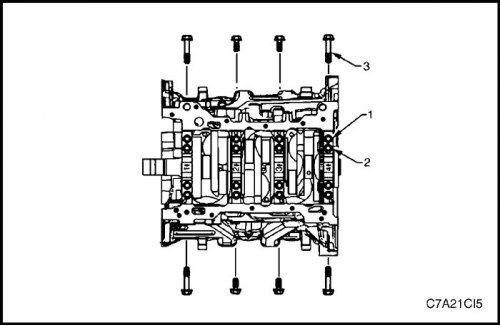

Дэталі галоўкі цыліндраў і затамкавага механізму

Разборка

Увага! Пераканайцеся, што талеркі клапанаў не будуць ні з чым кантактаваць падчас наступнай аперацыі, каб пазбегнуць скрыўлення ці пашкоджанні.

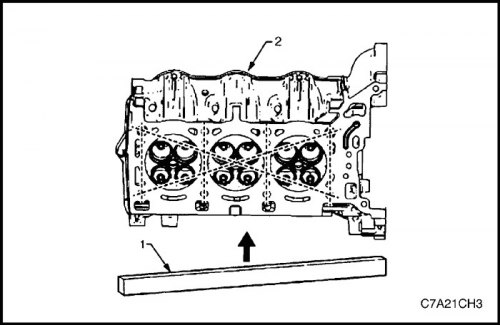

1. Зняць галоўку цыліндраў у зборы. Глядзі «Блок галоўкі цыліндраў» у гэтым раздзеле.

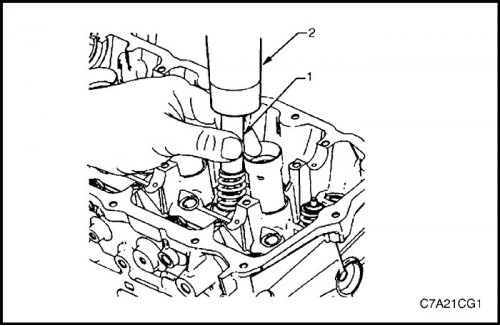

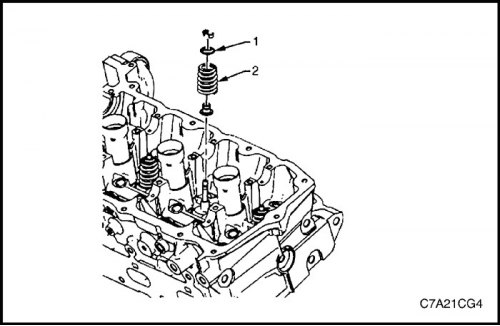

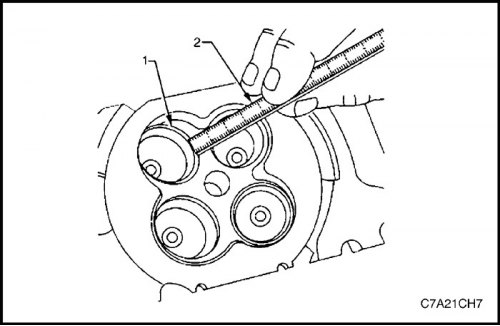

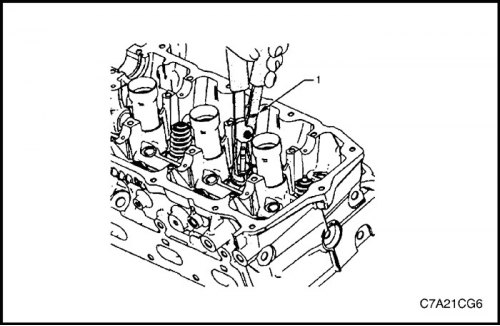

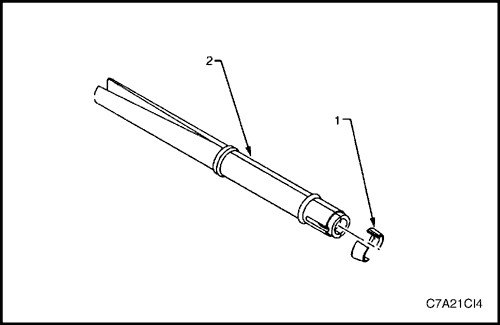

2. З дапамогай правільна падабранага па памеры глыбокага патрона (1) і пластыкавага малатка (2) лёгкімі ўдарамі абстукаць фіксатар спружыны клапана, каб аслабіць сухары клапана.

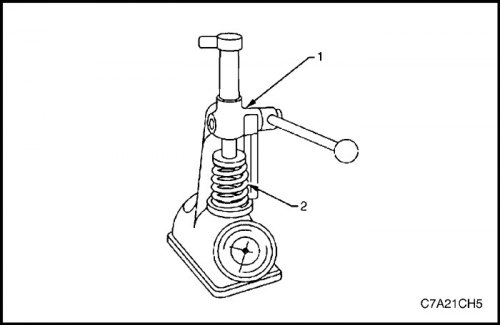

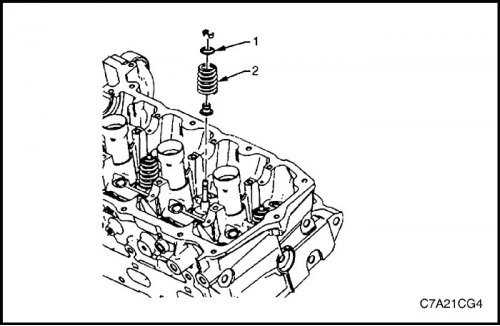

Сціснутыя спружыны клапанаў (1) валодаюць высокай напругай па стаўленні да прылады сціску спружыны клапана (2). Спружыны клапанаў, якія няправільна сціскаюцца прыладай сціску спружыны клапана ці вызваляюцца з яго, могуць выскачыць з прылады сціску спружыны клапана са значнай сілай. Выяўляйце асцярожнасці пры сціску ці вызваленні спружыны клапана прыладай сціску спружыны клапана і пры здыманні ці ўсталёўцы шпонак штока клапана. Невыкананне асцярожнасці можа прывесці да траўм.

Увага! Не сціскайце спружыну клапана да меней 24,0 мм. Кантакт паміж фіксатарам спружыны клапана і сальнікам штока клапана можа прывесці да патэнцыйнага пашкоджання сальніка штока клапана.

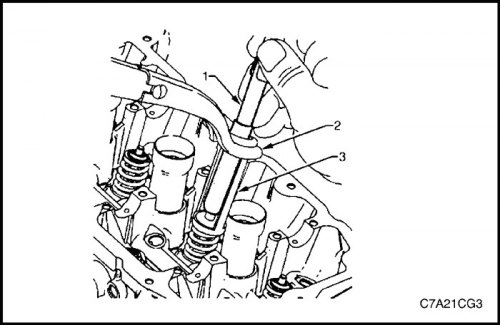

3. Сцісніце спружыну клапана (1) з дапамогай прылады сціску спружыны клапана, інструмент №. J-8062 (2), і адаптара, інструмент №. EN-46119.

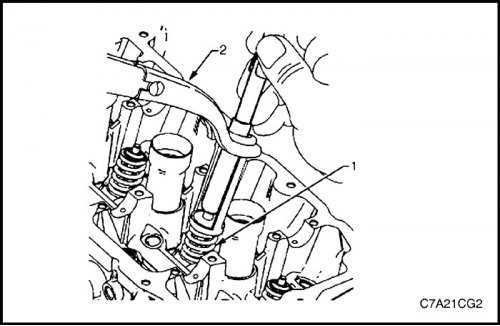

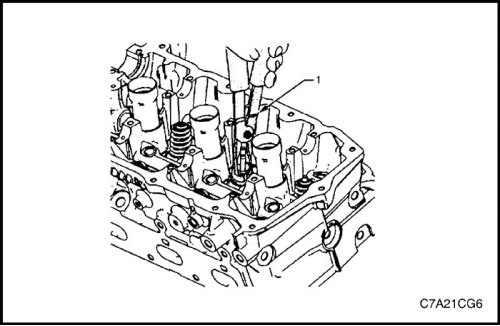

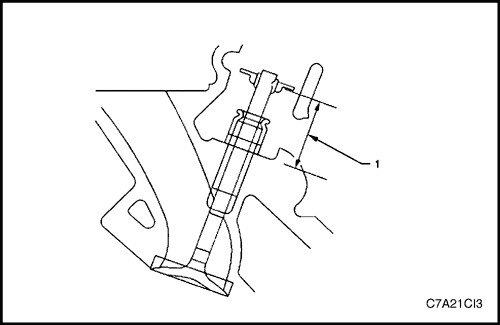

4. Зніміце сухары клапана з дапамогай інструмента EN-46117 (1).

5. Зніміце прыладу сціску спружыны клапана (2) і адаптар (3).

6. Зніміце фіксатар спружыны клапана (1).

7. Зніміце спружыну клапана (2).

8. Зніміце клапаны (1).

Увага! Ніколі паўторна не выкарыстоўвайце сальнік штока клапана.

9. Зніміце сальнік штока клапана з дапамогай інструмента № EN-46116 і выкіньце ў адходы.

10. Паўтарыце гэтыя аперацыі для пакінутых клапанаў.

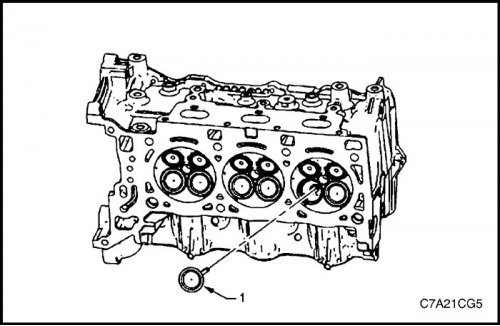

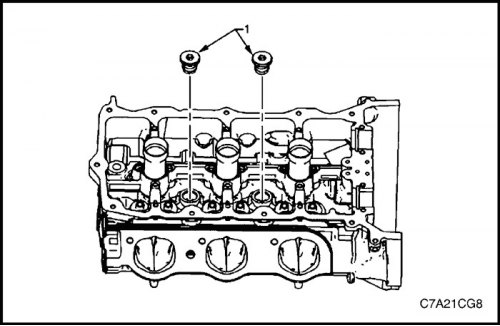

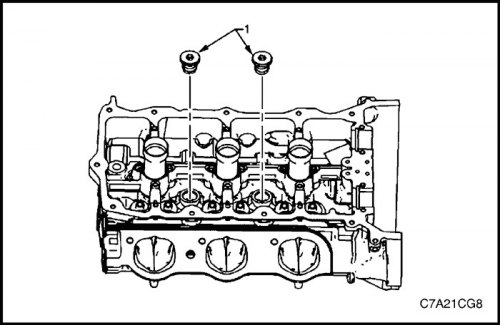

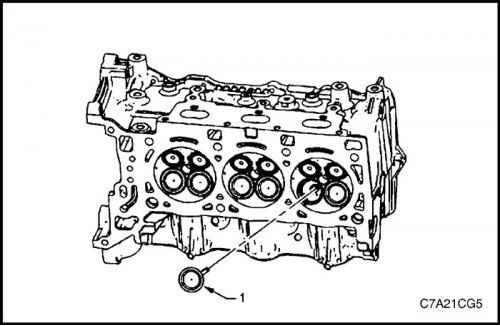

11. Выдаліце пашыральныя коркі (1) алейнай магістралі галоўкі цыліндраў.

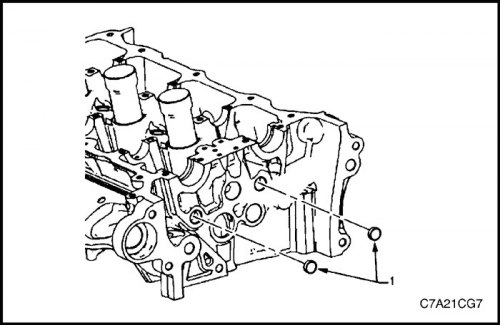

12. Вывярніце разьбовыя коркі (1) астуджальнай вадкасці галоўкі цыліндраў.

Ачысціць

Увага! Падчас ачысткі не варта выкарыстоўваць драцяныя шчоткі і сталёвыя скрабкі з-за алюмініевага сплава ў канструкцыі галоўкі цыліндраў, бо можна пашкодзіць ушчыльняемыя паверхні. У якасці альтэрнатывы выкарыстоўвайце драўляны ці пластыкавы скрабок.

1. Выдаліце стары герметык для разьбы, прокладочный матэрыял і герметык звычайным пластыкавым або драўляным скрабком.

2. Ачысціце ўсе паверхні галоўкі цыліндраў не выклікалым іржаўлення растваральнікам.

3. Прадуйце сціснутым паветрам усе алейныя магістралі.

4. Выдаліце ўвесь нагар з камер згарання.

5. Ачысціце ўсе кішэні штурхачоў ад адкладаў і налёту.

Праверка

Агляд

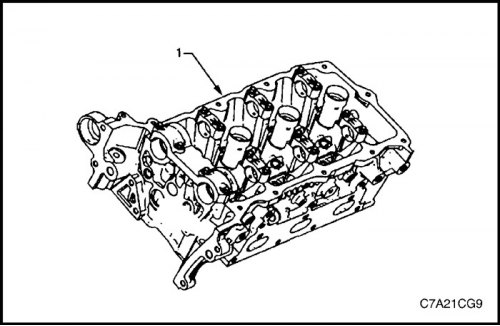

1. Праверце апорныя паверхні размеркавальнага вала ў галоўцы цыліндраў (1) на наяўнасць наступных умоў:

- празмерныя задзіракі або выфарбоўванне паверхні;

- змена колеру ад перагрэву, а таксама

- дэфармацыя ад празмернага зносу.

2. Калі на апорных паверхнях размеркавальнага вала прысутнічае любая з названых вышэй умоў, заменіце галоўку цыліндраў. Не падвяргайце механічнай апрацоўцы апорныя шыйкі размеркавальнага вала.

3. Праверце галоўку цыліндраў на наяўнасць наступных умоў:

- расколіны, пашкоджанні ці выфарбоўванне паверхні ў камерах згарання;

- бруд у алейных магістралях. Працягвайце ачыстку магістраляў датуль, пакуль не будзе выдалены ўвесь бруд;

- уцечкі астуджальнай вадкасці або пашкоджанне ўшчыльняемай паверхні верхняй асабовай плоскасці. Пры наяўнасці ўцечак астуджальнай вадкасці вымерайце дэфармацыю паверхні;

- няроўнасці ці любыя іншыя дэфекты, якія маглі б зменшыць ушчыльнялыя ўласцівасці новай пракладкі нацягвальніка ланцуга другаснага размеркавальнага вала. Заменіце галоўку цыліндраў. Не падвяргайце механічнай апрацоўцы апорныя шыйкі размеркавальнага вала.

- пашкоджанні любой паверхні пракладкі;

- пашкоджанне разьбовых адтулін якога-небудзь з нітаў;

- згарэлыя або эрадаваныя зоны ў камеры згарання;

- расколіны на впускных каналах і ў камерах згарання;

- вонкавыя расколіны ў пратоках вады;

- абмежаванні ва ўпускных або выпускных пратоках;

- абмежаванні параток сістэмы астуджэння;

- іржавыя, пашкоджаныя ці негерметычныя заглушкі.

4. Калі на галоўцы цыліндраў выяўлены расколіны або пашкоджанні, яе неабходна замяніць. Не рэкамендуецца праводзіць на галоўцы цыліндраў зварачныя працы ці латаць пашкоджанні.

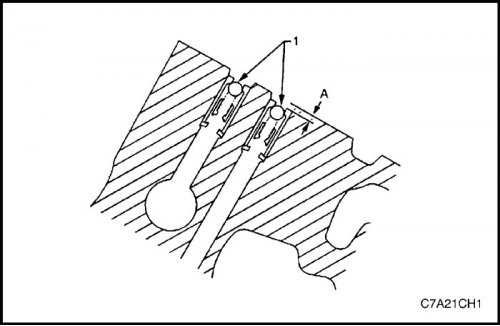

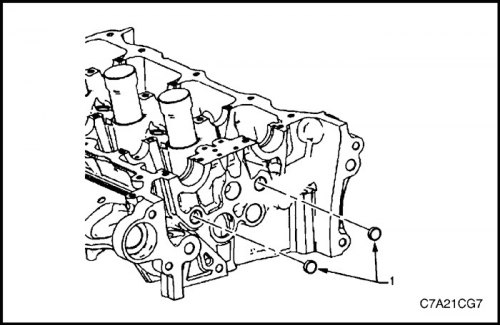

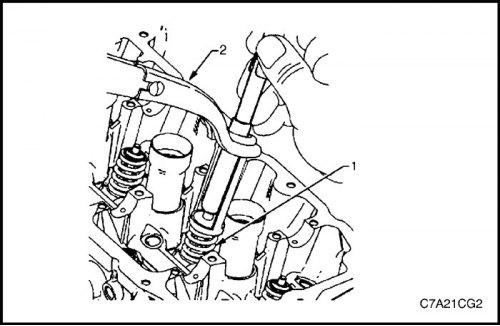

5. Праверце запорные клапаны (1) падачы алею ў прывад змены становішча размеркавальнага вала і пераканайцеся, што яны правільна размешчаны ў галоўцы цыліндраў. Запорный клапан падачы алею ў прывад змены становішча размеркавальнага вала павінен быць патоплены на 2 мм ніжэй паверхні верхняй плоскасці (A) галоўкі цыліндраў.

6. Пашкоджаныя, забітыя або засмечаныя запорные клапаны (1) можна замяніць з дапамогай прынады для здымання і ўсталёўкі запорного шарыкавага клапана прывада змены становішча размеркавальнага вала, прылада № EN-46122.

Вымярэнне галоўкі цыліндраў

Зазор шыйкі размеркавальнага вала

1. Усталюеце вечка падшыпніка размеркавальнага вала ў галоўку цыліндраў без размеркавальнага вала.

2. Усталюйце балты мацавання вечка размеркавальнага вала і зацягніце балты да 10 Н·м (89 фунт-цаляў).

3. Вымерайце падшыпнікі размеркавальнага вала ўнутраным мікраметрам.

4. Адбярыце дыяметр шыйкі размеркавальнага вала ад дыяметра падшыпніка размеркавальнага вала. Гэта дасць працоўны зазор. Калі працоўны зазор перавышае тэхнічныя характарыстыкі, а шыйкі размеркавальнага вала адпавядаюць тэхнічнай характарыстыцы, заменіце галоўку цыліндраў.

Соосность шыйкі размеркавальнага вала

1. Праверце апорныя паверхні размеркавальнага вала ў галоўцы цыліндраў на наяўнасць якіх-небудзь дэфектаў або драпін, якія маглі б перашкаджаць дасягненню правільных зазораў размеркавальнага вала. Ухіліце дробныя дэфекты або драпіны.

2. Усталюйце размеркавальныя валы ў галоўку цыліндраў.

3. Усталюйце крышкі падшыпнікаў размеркавальных валаў.

4. Усталюеце балты мацавання вечка размеркавальнага вала і зацягніце балты да 10 Н·м (89 фунт-цаляў).

5. Пераканайцеся, што размеркавальныя валы свабодна круцяцца ў галоўцы цыліндраў. Калі размеркавальны вал не круціцца вольна, заменіце галоўку цыліндраў.

Праверка плоскаснасці верхняй паверхні

1. Пераканайцеся, што верхнія плоскасці галоўкі цыліндраў ачышчаны і на іх няма пракладачнага матэрыялу.

2. Праверце паверхню на наяўнасць якіх-небудзь дэфектаў або драпін, якія маглі б перашкаджаць правільнаму ўшчыльненню пракладкі галоўкі цыліндраў.

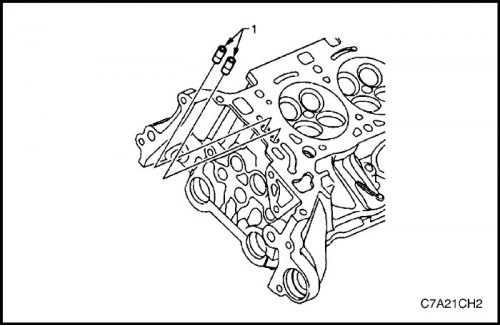

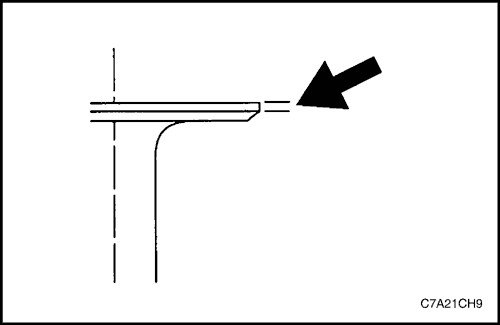

3. Размясціце па дыяганалі правіла (1) паралельна асабовай паверхні верхняй плоскасці галоўкі цыліндраў (2).

4. Вымераць зазор паміж лінейкай і асабовым бокам галоўкі цыліндру ў чатырох кропках уздоўж лінейкі з дапамогай калібра для вымярэння зазораў.

5. Калі дэфармацыя менш за 0,05 мм, то аднаўленне паверхні верхняй плоскасці галоўкі цыліндраў не патрабуецца.

6. Калі дэфармацыя ў дыяпазоне 0,05±0,20 мм або маюцца дэфекты або драпіны, якія маглі б перашкаджаць правільнаму ўшчыльненню пракладкі галоўкі цыліндраў, патрабуецца аднаўленне паверхні верхняй плоскасці галоўкі цыліндраў.

7. Калі патрабуецца аднаўленне паверхні, то максімальна можна зняць 0,25 мм.

8. Калі з паверхні верхняй плоскасці галоўкі цыліндраў патрабуецца зняць больш за 0,25 мм матэрыялу, то галоўку трэба замяніць.

Вымярэнне накіроўвалай утулкі клапана

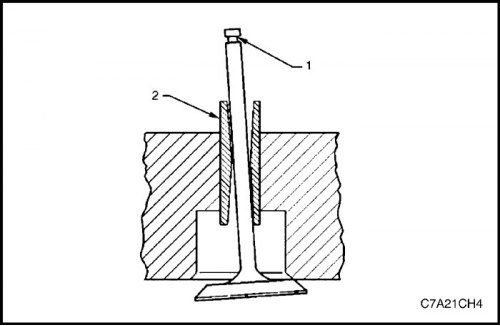

1. Вымерайце зазор паміж штоком клапана (1) і накіроўвалай утулкай (2). Падвышаны зазор паміж штоком клапана і накіроўвалай утулкай можа выклікаць празмерны выдатак алею і таксама можа прывесці да паломкі клапана. Недастатковы зазор прывядзе да падвышанага шуму і заліпання пры функцыянаванні клапана і будзе парушаць раўнамернасць працы рухавіка ў зборы.

2. Прымацуеце індыкатар з кругавой шкалой да галоўкі цыліндраў за абзу вечка размеркавальнага вала.

3. Змесціце індыкатар з кругавой шкалой так, каб рух штока клапана з боку ў бок, папярок галоўкі цыліндраў, выклікала б прамое перасоўванне стрыжня індыкатара. Стрыжань індыкатара з кругавой шкалой павінен кантактаваць з паверхняй штока клапана адразу ж над накіроўвалай утулкай клапана.

4. Апусціце талерку клапана прыкладна на 0,064 мм з сядла клапана.

5. Аказваючы лёгкі ціск, рухайце шток клапана з боку ў бок, каб зняць паказанні зазору.

- Калі зазор пад клапан перавышае паказанае значэнне і новы шток клапана са стандартным дыяметрам не даводзіць зазор да тэхнічных характарыстак, памер накіроўвалай утулкі клапана можна павялічыць на 0,075 мм з дапамогай разгорткі накіроўвалай утулкі клапана, прылада №. J 42096, ці на 0,375 мм з дапамогай разгорткі накіроўвалай утулкі клапана, прылада №. EN-46120. Існуе два памеры рамонтных штокоў клапана.

- Знос 10 мм ніжняй часткі накіроўвалай утулкі клапана з'ява недастаткова значнае, каб паўплываць на звычайную працу.

- Калі павелічэнне памеру накіравальнай утулкі не даводзіць зазор да тэхнічных характарыстык, заменіце галоўку цыліндраў.

Праверка і вымярэнне спружыны клапана

1. Вымерайце зазор паміж штоком клапана (1) і накіроўвалай утулкай (2). Павышаны зазор паміж штоком клапана і накіроўвалай утулкай можа выклікаць празмерны выдатак алею і таксама можа прывесці да паломкі клапана. Недастатковы зазор прывядзе да падвышанага шуму і заліпання пры функцыянаванні клапана і будзе парушаць раўнамернасць працы рухавіка ў зборы.

2. Прымацуеце індыкатар з кругавой шкалой да галоўкі цыліндраў за абзу вечка размеркавальнага вала.

3. Змесціце індыкатар з кругавой шкалой так, каб рух штока клапана з боку ў бок, папярок галоўкі цыліндраў, выклікала б прамое перасоўванне стрыжня індыкатара. Стрыжань індыкатара з кругавой шкалой павінен кантактаваць з паверхняй штока клапана адразу ж над накіроўвалай утулкай клапана.

4. Апусціце талерку клапана прыкладна на 0,064 мм з сядла клапана.

5. Аказваючы лёгкі ціск, рухайце шток клапана з боку ў бок, каб зняць паказанні зазору.

- Калі зазор пад клапан перавышае паказанае значэнне і новы шток клапана са стандартным дыяметрам не даводзіць зазор да тэхнічных характарыстак, памер накіроўвалай утулкі клапана можна павялічыць на 0,075 мм з дапамогай разгорткі накіроўвалай утулкі клапана, прылада №. J 42096, ці на 0,375 мм з дапамогай разгорткі накіроўвалай утулкі клапана, прылада №. EN-46120. Існуе два памеры рамонтных штокоў клапана.

- Знос 10 мм ніжняй часткі накіроўвалай утулкі клапана з'ява недастаткова значнае, каб паўплываць на звычайную працу.

- Калі павелічэнне памеру накіравальнай утулкі не даводзіць зазор да тэхнічных характарыстык, заменіце галоўку цыліндраў.

Праверка

1. Ачысціце спружыны клапанаў у растваральніку.

2. Прасушыце спружыны клапанаў сціснутым паветрам.

3. Праверце спружыны клапанаў на наяўнасць паламаныя віткоў або канцоў віткоў.

Вымярэнне

1. Для вымярэння напружання спружыны клапана выкарыстоўвайце звычайную прыладу праверкі спружыны клапана.

Увага! Не выкарыстоўвайце рэгулявальныя пракладкі для павелічэння нагрузкі спружыны. Ужыванне рэгулявальных пракладак можа прывесці да таго, што спружына клапана будзе дасягаць ніжняй мяжы да таго, як кулачок размеркавальнага вала дасягне піка ўздыму.

2. Калі выяўлена зніжэнне нагрузкі спружыны клапана, заменіце спружыны клапанаў.

Прыцірка клапана і сядла

Ачыстка клапана

Увага! Не ўжывайце драцяную шчотку ні на якіх частках штока клапана. Шток клапана храмуецца для забеспячэння падвышаных характарыстык зносаўстойлівасці. Ачыстка штока драцяной шчоткай магла б выдаліць храмаванне.

1. Для ачысткі нарасту нагара з талеркі клапана выкарыстоўвайце мяккую шчаціновую шчотку.

2. Клапан старанна ачысціце растваральнікам і вытрыце насуха.

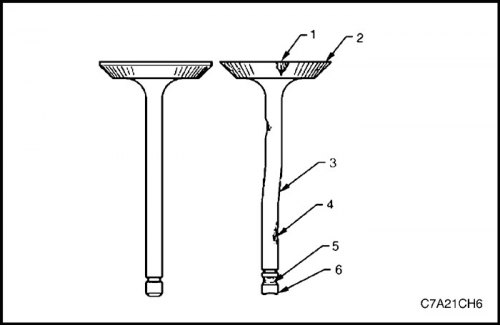

Агляд клапана

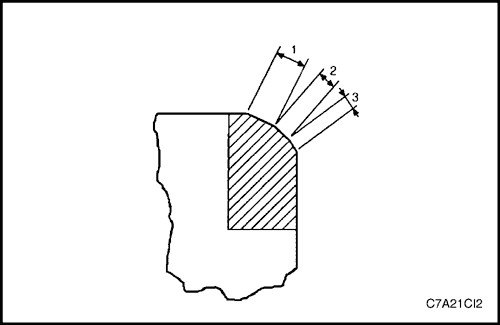

1. Праверыць, ці няма пашкоджанняў клапана ад галоўкі да ўпора наступным чынам.

- Ці няма выфарбоўвання паверхні ў галіне сядла клапана (1)

- Ці правільнай формы абза клапана (2)

- Ці няма загіну ў штоку клапана (3)

- Ці няма выфарбоўвання паверхні або празмернага зносу ў штоку (4)

- Ці не знасіліся канаўкі шпонкі клапана (5), і

- Ці не знасіўся ўпор клапана (6).

2. Замяніць клапан, калі з'явіўся які-небудзь з гэтых прыкмет.

Вымярэнне шырыні сядла клапана

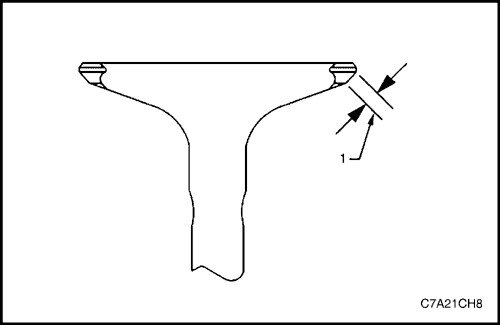

1. Вымерайце шырыню сядла клапана (1) у галоўцы цыліндраў з дапамогай лінейкі (2).

2. Вымерайце шырыню сядла на працоўнай паверхні клапана (1) з дапамогай адпаведнай лінейкі.

Увага! Кантактная паверхня сядла павінна, прынамсі, на 0,5 мм абараніць ад вонкавага дыяметра (абзы) клапана. Калі кантактная паверхня размяшчаецца занадта блізка да абзы, сядло варта аднавіць, каб адсунуць кантактную паверхню ад абзы.

3. Калі шырыня сядла прымальная, праверце цыліндрычнасць сядла клапана.

4. Калі шырыня сядла непрымальная, прытрыце сядло клапана, каб шырыня зноў адпавядала тэхнічным патрабаванням. Правільная шырыня сядла клапана важная для забеспячэння дастатковай цеплааддачы клапана.

Вымярэнне цыліндрычнасці сядла клапана

1. Вымерайце цыліндрычнасць сядла клапана з дапамогай індыкатара з кругавой шкалой, прымацаваўшы яго да конуснай цэнтравальнай прылады, усталяванаму ў накіроўвалай утулцы. Пры ўсталёўцы ў накіроўвалую ўтулку цэнтравальная прылада павінна мець лёгкі выгін.

Увага! Павінна выкарыстоўвацца цэнтравальнага прылада правільнага памеру. Не ўжывайце цэнтрыравальныя прылады з рэгуляваным дыяметрам. Рэгуляваныя цэнтравальныя прылады могуць пашкодзіць накіроўвалую ўтулку клапана.

2. Калі цыліндрычнасць сядла клапана перавышае тэхнічныя характарыстыкі, прытрыце клапан і сядло клапана.

3. Пры выкарыстанні новых клапанаў цыліндрычнасць сядла клапана павінна быць у межах 0,05 мм.

Вымярэнне абзы клапана

1. Вымерайце абзу клапана з дапамогай адпаведнай лінейкі.

2. Калі беражкі клапанаў выходзяць за рамкі тэхнічных характарыстык, заменіце клапаны.

3. Калі беражкі клапана адпавядаюць тэхнічным характарыстыкам і не патрабуюць перашліфоўкі, праверце сувоснасць сядла клапана.

Вымярэнне сувосеў клапана да сядла

Праверка сувосеў клапана да сядла вызначае правільнасць ўшчыльнення клапана і сядла.

Вымерайце працоўную паверхню клапана і сядло клапана, каб пераканацца ў правільнасці ўшчыльнення клапана.

1. Злёгку акрыйце працоўную паверхню клапана сінім фарбавальнікам (3).

2. Усталюйце клапан у галоўку цыліндраў.

3. Павярніце клапан у сядле з дастатковым націскам, каб сцерся фарбавальнік.

4. Выміце клапан з галоўкі цыліндраў.

5. Калі працоўная паверхня клапана з'яўляецца канцэнтрычнай, забяспечваючы правільнае ўшчыльненне, адносна штока клапана, то па ўсім перыметры паверхні (2) будзе зроблена бесперапынная адзнака (1).

Увага! Сцерлая адзнака павінна знаходзіцца, прынамсі, на адлегласці 0,5 мм ад абзы клапана. Калі адзнака знаходзіцца занадта блізка да абзы, сядло патрабуецца аднавіць, каб кантактная паверхня адсунулася ад абзы.

6. Калі працоўная паверхня не з'яўляецца канцэнтрычнай адносна штока, то адзнака не будзе бесперапыннай па ўсім перыметры працоўнай паверхні клапана. Клапан варта перашліфаваць ці замяніць, а сядло патрабуецца аднавіць.

Парадак аднаўлення клапана і сядла

Калі шырыня, цыліндрычнасць або сувоснасць сёдлаў клапана выходзіць за рамкі тэхнічных характарыстык, прытрыце сядла, каб гарантаваць правільнасць цеплааддачы і прадухіліць нараст нагара на сёдлах.

Калі патрабуецца аднаўленне сядла клапана, перашліфуйце працоўную паверхню клапана акрамя тых выпадкаў, калі выкарыстоўваецца новы клапан.

1. Прытрыце сядла клапана (2) пад правільным кутом у адпаведнасці з тэхнічнымі патрабаваннямі.

2. Выкарыстоўваючы тэхнічныя характарыстыкі правільных кутоў, прытрыце сядло клапана (1) і надайце яму профіль, каб пасадачная паверхня клапана (2) правільна размяшчалася адносна клапана.

3. Выкарыстоўваючы тэхнічныя характарыстыкі правільных кутоў, прытрыце і абтачэце сядло клапана (3), каб паменшыць шырыню сядла клапана да рамак тэхнічных характарыстык.

4. Калі выкарыстоўваецца родны клапан, прытрыце яго ў адпаведнасці з тэхнічнымі характарыстыкамі. Вымерайце беражок клапана пасля прыціркі яшчэ раз. Заменіце клапан, калі абза выходзіць за рамкі тэхнічных характарыстык. Новыя клапаны не патрабуюць прыціркі.

5. Прыціраючы клапаны і сядла, стачивайте як мага менш матэрыялу. Зразанне сядла клапана прыводзіць да зніжэння сілы спружыны клапана.

6. Усталюйце клапан у галоўку цыліндраў.

Увага! Пры выкарыстанні перашліфаваных клапанаў даводзіце клапаны ў сёдлы прыцірачным складам тонкага памолу. Пасля аперацый перашліфоўкі і прыціркі адноўленыя паверхні павінны стаць гладкімі і правільнымі, каб патрабавалася як мага менш даводкі. Празмерная даводка прыводзіць да адукацыі канавак на працоўнай паверхні клапана, што будзе мяшаць надзейнай пасадцы пры нагрэве.

Заўвага:

Перад канчатковай зборкай ачысціце клапан і сядло растваральнікам і сціснутым паветрам ад усяго пакінутага складу для даводкі.

Пры ўсталёўцы новых клапанаў ніколі не ўжывайце даводку клапанаў.

7. Пасля дасягнення правільнай шырыні сядла клапана ў галоўцы цыліндраў вымерайце вышыню штока клапана.

8. Калі вышыня штока клапана прымальная, праверце сувоснасць сёдлаў.

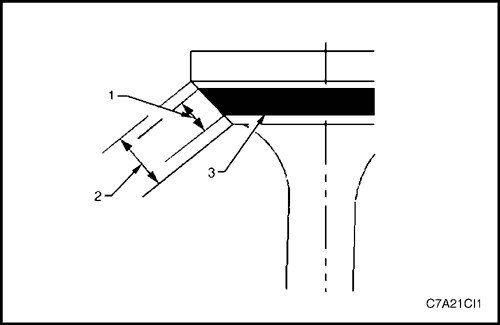

Парадак вымярэння вышыні штока клапана

Увага! Каб вызначыць значэнне вышыні штока клапана, вымерайце адлегласць ад сядла спружыны клапана да фіксатара спружыны клапана.

1. Усталюйце клапан у накіроўвалую ўтулку клапана.

2. Пераканайцеся, што клапан сеў у сядло клапана.

3. Усталюйце сальнік штока клапана.

4. Усталюйце фіксатар спружыны клапана і шпонкі штока клапана.

5. Вымерайце адлегласць (1) ад галоўкі цыліндраў да ніжняй часткі фіксатара спружыны клапана.

6. Калі яно перавышае максімальную вышыню, указаную ў тэхнічных характарыстыках, варта ўсталяваць новы клапан і паўторна вымераць вышыню штока клапана.

Увага!

Не востраць упор штока клапана. Упор клапана падвергся загартоўцы, а завострыванне ўпора знішчыць загартаваную паверхню, што прывядзе да заўчаснага зносу і магчымага пашкоджання рухавіка.

Не выкарыстоўвайце шайбы для рэгулявання вышыні штока клапана. Ужыванне рэгулявальных шайбаў прывядзе да таго, што спружына клапана будзе дасягаць ніжняй мяжы да таго, як кулачок размеркавальнага вала дасягне піка ўздыму.

7. Калі вышыня штока клапана ўсё яшчэ перавышае максімальную вышыню, вызначаную ў тэхнічных характарыстыках, галоўку цыліндраў патрабуецца замяніць.

Зборка

1. Усталюйце разьбовыя коркі (1) астуджальнай вадкасці галоўкі цыліндраў.

Зацягнуць

Зацягніце разьбовыя коркі астуджальнай вадкасці галоўкі цыліндраў да 31 Н·м (23 фунт-футаў).

2. Усталюйце пашыральныя коркі (1) алейнай магістралі галоўкі цыліндраў.

Увага! Ніколі паўторна не выкарыстоўвайце сальнік штока клапана. Пры зборцы галоўкі цыліндраў заўсёды выкарыстоўвайце новыя ўшчыльненні.

3. Пасадзіце сальнікі штокоў клапанаў на накіравальныя ўтулкі, выкарыстоўваючы інструмент №. EN-46116 (1).

Увага! Падчас усталёўкі сілу варта ўжываць толькі да паверхні сальніка штока клапана, якая кантактуе са спружынай клапана.

4. Выкарыстоўваючы інструмент №. EN-46116, уціскайце і укручвайце сальнік штока клапана ў зыходнае становішча на накіроўвалай утулцы клапана датуль, пакуль ушчыльненне вызначана не захопіць накіроўвалую ўтулку.

5. Вышмаруйце шток клапана і ўнутраны дыяметр накіроўвалай утулкі клапана чыстым маторным алеем.

Увага! Пры ўсталёўцы клапана (1) сальнік штока клапана не павінен адлучацца ад накіроўвалай утулкі клапана.

6. Устаўце клапан у накіроўвалую ўтулку клапана, пакуль ён не ўпрэцца ў сядло клапана.

7. Змесціце спружыну клапана (2) у апорны кубак спружыны (1).

8. Пакладзіце фіксатар спружыны клапана на спружыну клапана.

Сціснутыя спружыны клапанаў (1) валодаюць высокай напругай па стаўленні да прылады сціску спружыны клапана (2). Спружыны клапанаў, якія няправільна сціскаюцца прыладай сціску спружыны клапана ці вызваляюцца з яго, могуць выскачыць з прылады сціску спружыны клапана са значнай сілай. Выяўляйце асцярожнасці пры сціску ці вызваленні спружыны клапана прыладай сціску спружыны клапана і пры здыманні ці ўсталёўцы шпонак штока клапана. Невыкананне асцярожнасці можа прывесці да траўм.

Увага! Не сціскайце спружыну клапана да меней 24,0 мм. Кантакт паміж фіксатарам спружыны клапана і сальнікам штока клапана можа прывесці да патэнцыйнага пашкоджання сальніка штока клапана.

9. Сцісніце спружыну клапана з дапамогай прылады сціску спружыны клапана, інструмент №. J-8062, і адаптара, інструмент №. EN-46119.

Увага! Пераканайцеся ў правільнасці размяшчэння сухароў клапана (1) у інструменце №. EN-46117 (2). Сухары клапана павінны ўсталёўвацца канічным канцом у кірунку да ўшчыльнення штока клапана.

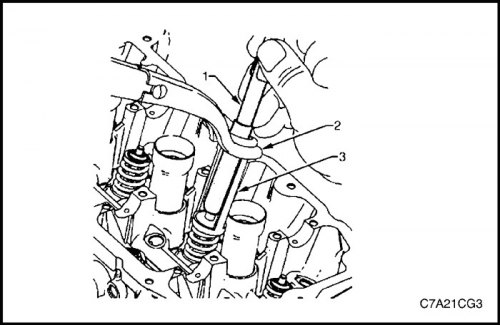

10. Сціснуўшы спружыну, усталюеце сухары клапана ў прыладу №. EN 46117.

11. Усталюйце сухары ў зыходнае становішча, уціснуўшы прыладу (1) уніз, і прыслабіўшы напругу прылады сціску спружыны клапана (2).

12. Пераканайцеся ў правільнасці ўстаноўкі сухароў клапана, паклаўшы рыззё па-над упорам клапана і пастукаўшы па ім лёгкімі ўдарамі малатка без адскоку. Сухары клапана і спружына павінны застацца на месцы.