Вам запатрабуюцца: прылады, неабходныя для замены пракладкі галоўкі блока (гл «Замена пракладкі галоўкі блока цыліндраў») і для замены маслосъемных каўпачкоў (гл «Замена маслаздымных каўпачкоў»).

1. Адлучыце провад ад клемы «мінус» акумулятарнай батарэі.

2. Зніміце галоўку блока цыліндраў (гл "Замена пракладкі галоўкі блока цыліндраў").

3. Зніміце впускную трубу (гл «Замена пракладкі впускной трубы»),

4. Зніміце выпускны калектар (гл «Замена выпускнога калектара»).

Карысная рада: Рэкамендуемы вывярнуць свечкі запальвання, каб выпадкова не пашкодзіць іх ізалятары.

5. Ачысціце камеры згарання ад нагару. Агледзіце галоўку блока. Калі на ёй ёсць расколіны або сляды прагару ў камерах згарання, заменіце галоўку Выдаліце задзірыны і забоіны на паверхні галоўкі блока.

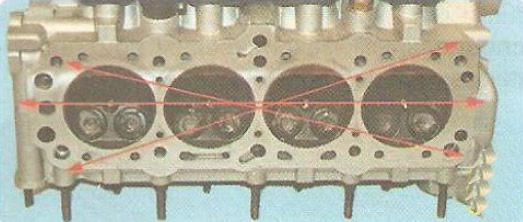

6. Праверце плоскаснасць паверхні, якая прылягае да блока цыліндраў. Для гэтага пастаўце металічную лінейку рабром на паверхню галоўкі спачатку пасярэдзіне ўздоўж, а затым па дыяганалях і вымерайце мацам зазор паміж плоскасцю галоўкі і лінейкай. Заменіце галоўку, калі зазор перавысіць 0,025 мм.

7. Зніміце размеркавальныя валы (гл «Зняцце, дэфектоўка і ўстаноўка размеркавальных валаў») і выміце гидрокомпенсаторы з гнёздаў галоўкі блока цыліндраў.

Заўвага: Гідракампенсатар зручней вымаць з дапамогай магніта або прысоскі. Гідракампенсатары нельга мяняць месцамі, таму перад здыманнем іх трэба прамаркіраваць, каб пры зборцы ўсталяваць на ранейшыя месцы. Захоўваць гидрокомпенсаторы варта ў тым жа становішчы, у якім яны ўсталяваны на галоўку блока цыліндраў, каб з іх не выцекла алей.

8. Ачысціце ад рэштак пракладак і нагара паверхні фланцаў галоўкі для ўсталёўкі впускной трубы і выпускнога калектара.

9. Праверце наяўнасць дэфармацый фланцаў для впускной трубы і выпускнога калектара, дэфармаваную галоўку заменіце.

10. Пашкоджаныя разьбовыя адтуліны адрамантуйце прагонкай разьбы метчыкамі або ўстаноўкай рамонтнай утулкі (крутыша).

11. Праверце шчыльнасць усталёўкі заглушак кашулі астуджэння. Пры паслабленні іх пасадкі адновіце яе чаканкай.

12. Для праверкі герметычнасці галоўкі блока заглушыце адтуліну ў галоўцы пад гняздо тэрмастата. Гэта можна зрабіць, напрыклад, усталяваўшы глухую пракладку з шчыльнага кардона пад корпус тэрмастата і ўкруціўшы ніты яго мацавання.

13. Заліце газу ў каналы вадзяной кашулі. Калі ўзровень газы пры вытрымцы 15-20 мін паніжаецца, значыць, у галоўцы ёсць расколіны і яе трэба замяніць. Пасля праверкі не забудзьцеся зняць кардонную пракладку.

14. Праверце стан апорных паверхняў пад шыйкі размеркавальных валаў у галоўцы блока. Калі хаця б на адной з іх выяўлены сляды зносу, задзіракі або глыбокія рызыкі, адшліфуйце пасцелі падшыпнікаў і вымерайце пасля шліфоўкі зазор паміж пасцелямі і шыйкамі размеркавальных валаў. Калі зазор апынецца больш намінальнага, заменіце галоўку блока.

15. Для праверкі герметычнасці клапанаў заліце газу ва ўпускныя і выпускныя каналы галоўкі. Калі на працягу 3 мін газа не пратачыцца з каналаў у камеры згарання, клапаны герметычныя. У адваротным выпадку прытрыце (гл «Прыцірка кпапанаў») або заменіце клапаны.

16. Усталюеце пад які здымаецца клапан падыходны ўпор.

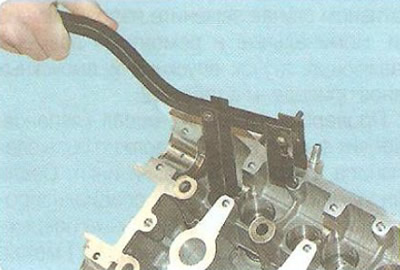

17. Усталюеце на галоўку блока прынада для сціску спружын клапанаў. Сціснуўшы спружыны клапанаў з дапамогай прынады, выміце сухары клапана. Затым, паступова саслабляючы націск на дзяржальню прынады, цалкам вызваліце спружыну клапана. Зніміце прынаду з галоўкі блока...

18. ...паддзеўшы адвёрткай, выміце талерку спружыны клапана...

19. ...і выміце спружыну клапана.

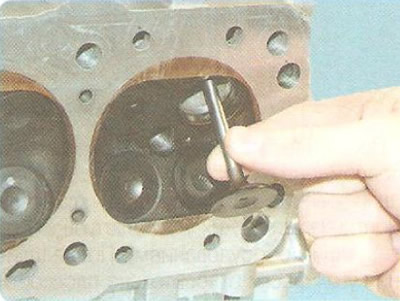

20. Выміце клапан з галоўкі блока.

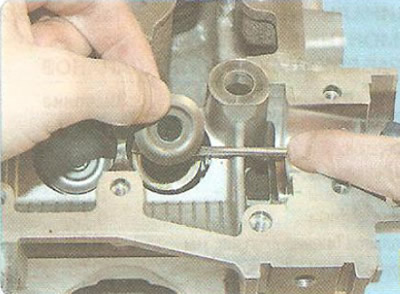

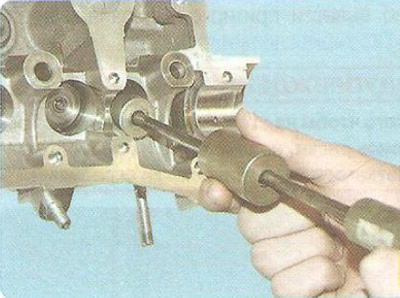

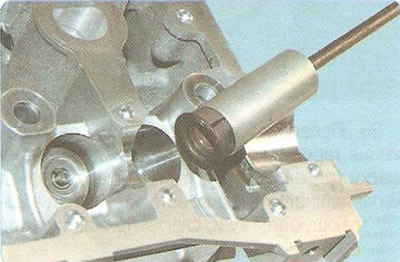

21. Усталюйце спецыяльны здымнік...

22. ...і зніміце маслосъемный каўпачок.

Заўвага: Маслаздымны каўпачок выкананы за адно цэлае з ніжняй талеркай спружыны клапана.

23. Аналагічна выміце астатнія клапаны і зніміце маслосъемные каўпачкі.

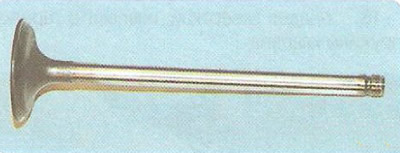

24. Выдаліце нагар з клапанаў і агледзіце іх. Дэфармацыя стрыжня клапана і расколіны на яго талерцы не дапушчаюцца. Пры наяўнасці пашкоджанняў заменіце клапан.

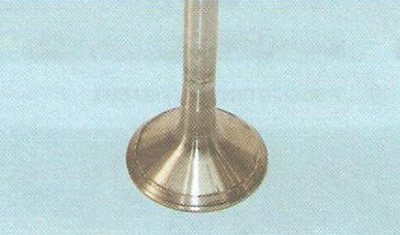

25. Праверце, ці не занадта зношаная і не пашкоджана працоўная фаска. Дапушчаецца шліфаванне працоўнай фаскі клапанаў (у рамонтных майстэрнях, якія выклікаюць прыхільнасць адпаведным абсталяваннем). Пасля шліфавання кут фаскі адносна плоскасці талеркі клапанаў рухавіка F16D павінен быць ад 45°да 45°25 ', рухавіка F18D - 44 °. Нязначныя рызыкі і драпіны на фаску можна вывесці прыціркай клапана да сядла (гл «Прыцірка клапанаў»).

Папярэджанне: Для таго каб на стрыжнях клапанаў не ўтварыліся рызыкі, не чысціце іх драцянымі шчоткамі і металічнымі скрабкамі.

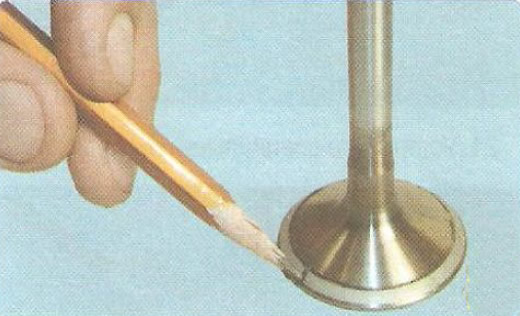

26. Праверце канцэнтрычнасць размяшчэння талеркі клапана і сядла; вырабіце на фаску галоўкі клапана тонкі пласт графіту алоўкавага грыфеля, устаўце клапан у накіроўвалую ўтулку і, злёгку прыціснуўшы да сядла, правярніце.

27. Па слядах графіту на фаску сядла можна судзіць аб канцэнтрычнасці размяшчэння клапана і сядла.

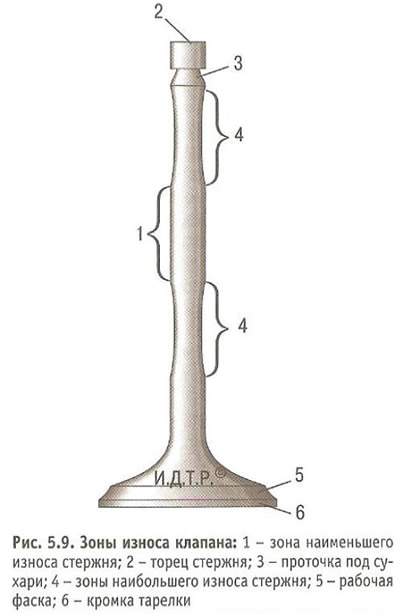

28. Праверце знос стрыжня клапана ў месцах, паказаных на мал. 5.9. Намінальны дыяметр стрыжня клапана для рухавіка F16D складае 6 мм, для рухавіка F18D – 5,945-5,960 мм.

29. Праверце стан протачак 3 стрыжня клапана пад сухары. Пры выяўленні слядоў выфарбоўвання беражкоў проток і зносу цыліндрычнай часткі заменіце клапан.

30. Праверце стан накіроўвалых утулак клапанаў, вымераўшы ўнутраны дыяметр адтуліны ўтулкі і дыяметр стрыжня клапана; зазор не павінен перавышаць 0,1 мм.

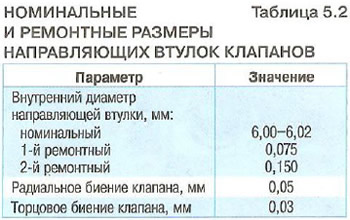

31. Калі зазор больш дапушчальнага, адрамантуйце ўтулкі разгортваннем да рамонтнага памеру з павелічэннем дыяметра адтуліны на 0,075 мм адносна намінальнага дыяметра. Пры гэтым у іх неабходна ўсталяваць клапаны які адпавядае рамонтнага памеру з забеспячэннем намінальнага зазору ў спалучэнні. Разгортвайце адтуліны ўтулак, выкарыстаючы набор разгортак з накіроўвалым хваставік. У пазбяганне выфарбоўвання паверхні ўтулкі пласт які здымаецца металу пры кожным праходзе і падача прылады павінны быць мінімальнымі. У адваротным выпадку заменіце накіравальныя ўтулкі. Намінальныя і рамонтныя памеры накіроўвалых утулак впускных і выпускных клапанаў прыведзены ў табл. 5.2.

32. Праверце стан сёдлаў клапанаў. На працоўных фасках сёдлаў не павінна быць слядоў зносу, ракавін, карозіі і да т.п. Сядла клапанаў можна замяніць у спецыялізаванай майстэрні. Нязначныя пашкоджанні (дробныя рызыкі, драпіны і інш.) можна вывесці прыціркай клапанаў (гл «Прыцірка клапанаў»).

33. Больш значныя дэфекты сёдлаў клапанаў ухіляюць шліфоўкай, вытрымоўваючы для сёдлаў клапанаў рухавіка F16D памеры 44,5-45° з шырынёй паяска пасля прыціркі для сёдлаў впускных клапанаў 1,17-1,57 мм, для сёдлаў выпускных клапанаў 1,14-1,8 мм; для сёдлаў клапанаў рухавіка F18D - 44°з шырынёй паяска пасля прыціркі для сёдлаў впускных клапанаў 1,0-1,5 мм, для сёдлаў выпускных клапанаў 1,7-2,2 мм. Сядла рэкамендуецца шліфаваць у спецыялізаванай майстэрні, бо для гэтага патрабуюцца адмысловыя прылады і абсталяванне. Калі шліфоўка не дала патрэбнага выніку, заменіце сядлы клапанаў.

34. Заменіце маслаздымныя каўпачкі незалежна ад іх стану.

35. Агледзіце спружыны клапанаў. Расколіны і зніжэнне пругкасці спружын не дапушчаюцца. Скрыўленыя спружыны (дэфармацыя ў вольным стане больш за 1,6 мм) і спружыны з расколінамі заменіце.

36. Пракладкі впускной трубы, выпускнога калектара і галоўкі блока цыліндраў заўсёды замяняйце новымі, бо знятыя, нават вонкава не пашкоджаныя пракладкі могуць апынуцца моцна абціснутымі і не забяспечаць герметычнасці ўшчыльненняў.